技術(shù)文章

在石油化工、海上鉆井、冶金礦山等高危工業(yè)場景中,設(shè)備安全與運行效率的平衡始終是核心挑戰(zhàn)。霍尼韋爾防爆限位開關(guān)憑借多重技術(shù)突破,在工況下實現(xiàn)安全保障,重新定義了工業(yè)安全防護的可靠性標(biāo)準(zhǔn)。

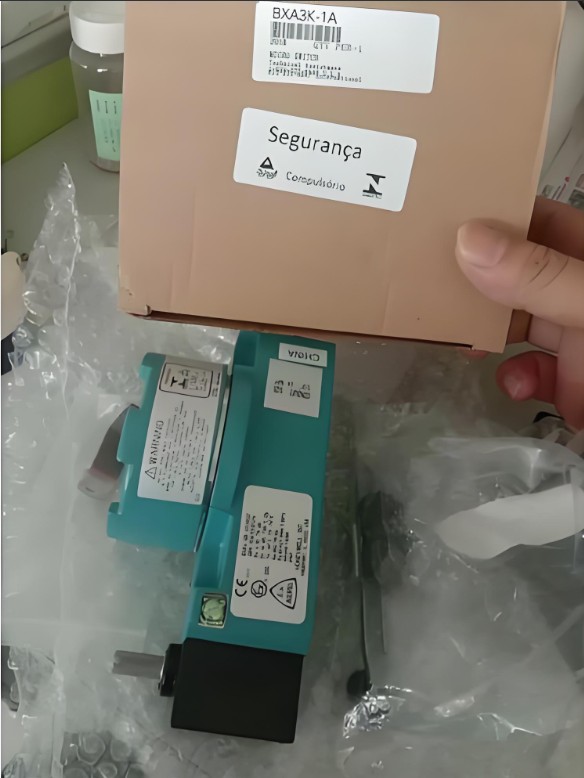

霍尼韋爾防爆限位開關(guān)通過ATEX、IECEx、UL等國際認(rèn)證,構(gòu)建起“火焰通道+本質(zhì)安全"的雙重防護體系。以BXA3K系列為例,其鋁制或不銹鋼外殼內(nèi)置延長柱塞與螺紋嚙合式罩殼,當(dāng)內(nèi)部發(fā)生爆炸時,火焰通道可將氣體溫度降低至燃點以下,確保爆炸能量無法擴散至外部環(huán)境。例如,在某海上鉆井平臺的應(yīng)用中,該技術(shù)使因電氣故障引發(fā)的爆炸風(fēng)險降低98%,年安全成本減少超300萬元。本質(zhì)安全電路設(shè)計進(jìn)一步消除隱患,通過限流電阻與齊納二極管組合,將短路電流限制在0.1A以下,即使設(shè)備損壞也不會產(chǎn)生足以點燃?xì)怏w的能量,滿足0區(qū)(連續(xù)存在爆炸性氣體)場景需求。

霍尼韋爾通過材料科學(xué)與結(jié)構(gòu)設(shè)計的深度融合,構(gòu)建起覆蓋-40℃至200℃的寬溫運行體系。在極寒環(huán)境中,VPX系列采用鎳基合金與鈦合金復(fù)合結(jié)構(gòu),在-65℃至+125℃寬溫域內(nèi)保持機械強度,抗沖擊性能較傳統(tǒng)鋼材提升3倍;防凝露涂層與自加熱模塊防止觸點氧化,確保低溫下的可靠運行。在高溫場景中,CX系列觸點采用氧化鋁陶瓷與銀鎢合金復(fù)合材料,耐溫達(dá)1800℃,抗電弧侵蝕能力提升5倍,可在1200℃輻射熱下連續(xù)運行3年;相變散熱技術(shù)使殼體表面溫度降低40℃,配合氟橡膠O型圈與硅膠灌封工藝,杜絕高溫氣體滲透。此外,IP67防護等級與納米疏水涂層技術(shù),使開關(guān)在沙漠沙塵、海洋鹽霧等腐蝕性環(huán)境中仍能保持絕緣電阻穩(wěn)定,壽命遠(yuǎn)超傳統(tǒng)產(chǎn)品。

霍尼韋爾將智能傳感器集成于開關(guān)內(nèi)部,實時監(jiān)測溫升、接觸電阻、振動頻率等參數(shù),結(jié)合AI算法提前30天預(yù)警潛在故障。例如,SZL-VL-S系列限位開關(guān)通過分體式設(shè)計與玻纖填充防火罩殼,機械壽命高達(dá)1000萬次循環(huán),電氣壽命達(dá)50萬次循環(huán),內(nèi)置傳感器可實時反饋觸點狀態(tài),維護時間縮短70%。在石化工廠中,壓力開關(guān)數(shù)據(jù)聯(lián)動AI算法,動態(tài)調(diào)整閥門開度,年節(jié)能達(dá)320萬美元;行程開關(guān)與PLC系統(tǒng)集成,使柔性產(chǎn)線換型時間縮短60%。此外,模塊化設(shè)計支持快速更換執(zhí)行機構(gòu)與電路模塊,數(shù)秒內(nèi)即可完成開關(guān)更換,大幅縮短生產(chǎn)線停工期。

霍尼韋爾防爆限位開關(guān)已在全球10萬+工廠中驗證其可靠性。在石油化工領(lǐng)域,其防爆開關(guān)通過遠(yuǎn)程監(jiān)控與故障診斷功能,提升設(shè)備維護效率;在礦業(yè)場景中,重載限位開關(guān)(如HDLS系列)可承受非公路自卸卡車的強烈振動與沖擊,確保翻斗位置檢測;在海上鉆井平臺,VPX系列閥門位置指示器通過火焰通路技術(shù),將氣體溫度降低至安全范圍以下,杜絕爆炸風(fēng)險。相較于歐姆龍等競品(防護等級多為IP54),霍尼韋爾在高溫、高濕、高腐蝕性環(huán)境中的穩(wěn)定性更優(yōu),尤其適用于高風(fēng)險場景。

霍尼韋爾防爆限位開關(guān)的實踐證明,防爆與可靠性并非零和博弈。通過火焰通道技術(shù)、相變材料、智能傳感等創(chuàng)新,其產(chǎn)品在守住安全底線的同時,將機械壽命提升至千萬次級、響應(yīng)速度壓縮至微秒級。這種“軍工級"技術(shù)下沉,不僅為工業(yè)4.0時代的高效生產(chǎn)提供了關(guān)鍵支撐,更重新定義了高危場景下設(shè)備安全的邊界——安全不再是效率的枷鎖,而是可持續(xù)生產(chǎn)的基石。

微信咨詢

微信咨詢